板バネ・接点自動組立装置導入による品質安定と高効率化

こちらは作業者数名で行っていた部品、検査組立工程を自動化設備を用いて品質安定と高効率化を行ったプロセス改善事例です。

ここがポイント!

- 自動化により作業者負荷が大幅に改善!

- 検査導入による品質安定性の向上!

Before

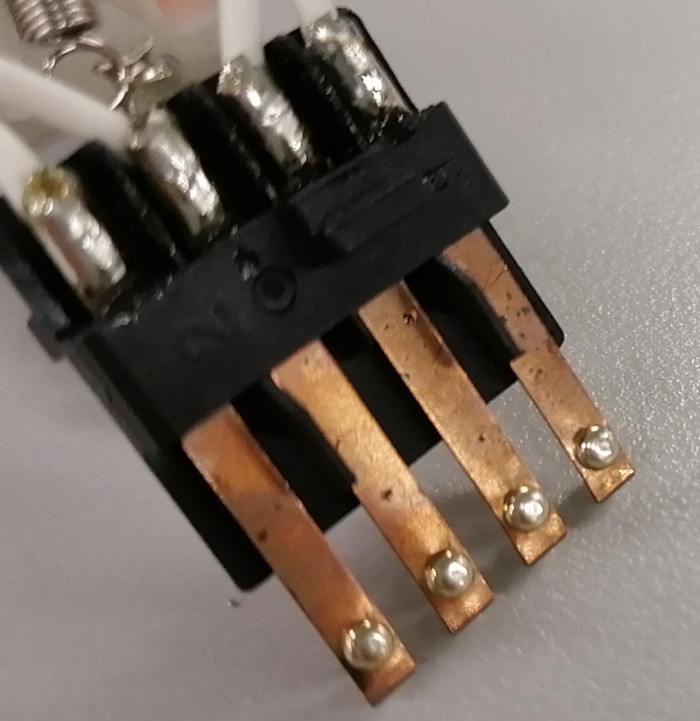

- カシメ(接点)

- カシメ(板)

- 高さ検査(接点)

- 高さ検査(リベット)

- 接点清掃

部品4点を組み立てるのですが、接点部品が直径2mmと小さく組立ミスとカシメ時の位置がずれてしまい品質のバラツキが多発。

また検査も1個ずつ作業者が行っており、とても効率が悪く何とか出来ないかとのご相談を受けました。

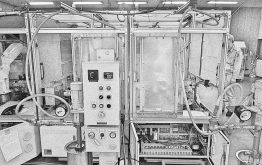

After

- 部品の供給

そこで当社では部品は全てパーツフィーダーで供給、組立はインデックス搬送を使用したテーブル上での組立及びカシメを行う。

さらにもう一つインデックスを用いて、検査工程もテーブル上で行う全自動の構想を立ててお客様に提案しました。

検査にはレーザー変位センサを用いて高さ測定を自動化しました。

この装置導入により組立ミスや製品のバラツキがなくなり品質が安定。

また今まで4名で行っていた工程を1名に削減し、お客様の要望を実現することが出来大変喜んでいただけました。