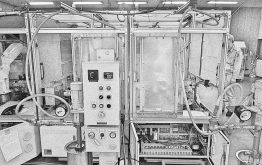

6軸ロボットによる組立・検査の自動化と品質安定化

こちらは作業者十数名で行っていた組立工程を、自動化設備導入ににより作業者の削減と品質安定化を行ったプロセス改善事例です。

ここがポイント!

- 従来、作業者に頼っていた工程の全自動化!

- 多様な部品に対応!

- 画像による位置補正、力覚センサーを駆使したロボットでの組立、挿入システム!

Before

- 組立

- 部品挿入

- 搬送

作業者十数名必要で負担が大きく、品種も多く、かなりのヒューマンエラーが多発していました。

そこで組立自動化・検査自動化を行い工程改善と作業者の削減できないかという相談がありました。

After

- 全自動化

供給部品の交換システム(ツール及びハンドチェンジ)により、部品の仕様変更にも柔軟に対応が可能となりました

またロボット技術、力覚センサー、画像技術を活用することで従来困難であった部品の組立、挿入も可能にしました。

形状により、ロボットの動きだけでは組立が困難な場合でも、姿勢変換ユニットと把持補正カメラを用いて部品の位置ズレ、取り出した部品の角度(0°・90°・180°・270°)を修正し組み立てる事を実現しました。